લાકડાના પ્લાસ્ટિક ઉત્તોદન માટે પીવીસી રેઝિન

લાકડાના પ્લાસ્ટિક એક્સટ્રુઝન માટે પીવીસી રેઝિન,

પીવીસી સીઆઈએફ ઈન્ડિયા, પીવીસી K67, ઉત્તોદન માટે પીવીસી રેઝિન,

ઉત્પાદન વિગતો

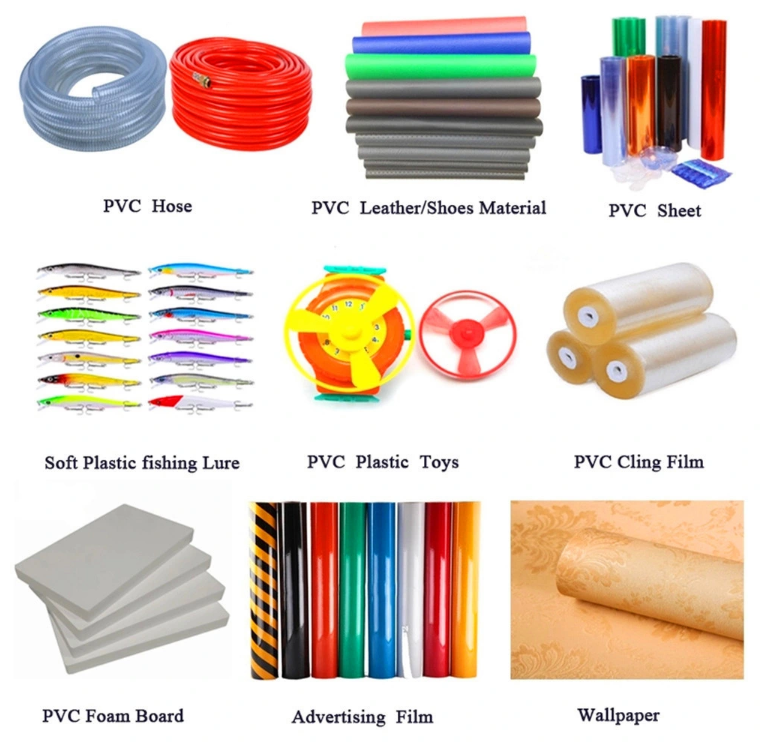

પીવીસી એ પોલીવિનાઇલ ક્લોરાઇડનું ટૂંકું નામ છે.રેઝિન એ એક સામગ્રી છે જેનો ઉપયોગ પ્લાસ્ટિક અને રબરના ઉત્પાદનમાં થાય છે.પીવીસી રેઝિન એ સફેદ પાવડર છે જે સામાન્ય રીતે થર્મોપ્લાસ્ટિક્સ બનાવવા માટે વપરાય છે.તે આજે વિશ્વમાં વ્યાપકપણે ઉપયોગમાં લેવાતી કૃત્રિમ સામગ્રી છે.પોલીવિનાઇલ ક્લોરાઇડ રેઝિન ઉત્કૃષ્ટ લાક્ષણિકતાઓ ધરાવે છે જેમ કે વિપુલ પ્રમાણમાં કાચો માલ, પરિપક્વ ઉત્પાદન તકનીક, ઓછી કિંમત અને ઉપયોગની વિશાળ શ્રેણી.તે પ્રક્રિયા કરવા માટે સરળ છે અને મોલ્ડિંગ, લેમિનેટિંગ, ઈન્જેક્શન મોલ્ડિંગ, એક્સટ્રુઝન, કેલેન્ડરિંગ, બ્લો મોલ્ડિંગ અને અન્ય પદ્ધતિઓ દ્વારા પ્રક્રિયા કરી શકાય છે.સારા ભૌતિક અને રાસાયણિક ગુણધર્મો સાથે, તેનો વ્યાપકપણે ઉપયોગ ઉદ્યોગ, બાંધકામ, કૃષિ, દૈનિક જીવન, પેકેજિંગ, વીજળી, જાહેર ઉપયોગિતાઓ અને અન્ય ક્ષેત્રોમાં થાય છે.પીવીસી રેઝિન સામાન્ય રીતે ઉચ્ચ રાસાયણિક પ્રતિકાર ધરાવે છે.તે ખૂબ જ મજબૂત અને પાણી અને ઘર્ષણ માટે પ્રતિરોધક છે.પોલિવિનાઇલ ક્લોરાઇડ રેઝિન (PVC) ને વિવિધ પ્લાસ્ટિક ઉત્પાદનોમાં પ્રક્રિયા કરી શકાય છે.પીવીસી એ હલકો, સસ્તું અને પર્યાવરણને અનુકૂળ પ્લાસ્ટિક છે.

વિશેષતા

પીવીસી એ સૌથી વધુ ઉપયોગમાં લેવાતા થર્મોપ્લાસ્ટિક રેઝિન પૈકીનું એક છે.તેનો ઉપયોગ પાઈપો અને ફીટીંગ્સ, પ્રોફાઈલ્ડ દરવાજા, બારીઓ અને પેકેજીંગ શીટ્સ જેવા ઉચ્ચ કઠિનતા અને મજબૂતાઈ સાથે ઉત્પાદનો બનાવવા માટે થઈ શકે છે.તે પ્લાસ્ટિસાઇઝર્સ ઉમેરીને સોફ્ટ પ્રોડક્ટ્સ પણ બનાવી શકે છે, જેમ કે ફિલ્મ્સ, શીટ્સ, ઇલેક્ટ્રિકલ વાયર અને કેબલ્સ, ફ્લોરબોર્ડ્સ અને સિન્થેટિક લેધર.

પરિમાણો

| દરજ્જો | QS-650 | એસ-700 | એસ-800 | એસ-1000 | QS-800F | QS-1000F | QS-1050P | |

| સરેરાશ પોલિમરાઇઝેશન ડિગ્રી | 600-700 છે | 650-750 | 750-850 | 970-1070 | 600-700 છે | 950-1050 | 1000-1100 | |

| દેખીતી ઘનતા, g/ml | 0.53-0.60 | 0.52-0.62 | 0.53-0.61 | 0.48-0.58 | 0.53-0.60 | ≥0.49 | 0.51-0.57 | |

| અસ્થિર સામગ્રી (પાણી શામેલ છે), %, ≤ | 0.4 | 0.30 | 0.20 | 0.30 | 0.40 | 0.3 | 0.3 | |

| 100 ગ્રામ રેઝિન, જી, ≥નું પ્લાસ્ટિકાઇઝર શોષણ | 15 | 14 | 16 | 20 | 15 | 24 | 21 | |

| VCM શેષ, mg/kg ≤ | 5 | 5 | 3 | 5 | 5 | 5 | 5 | |

| સ્ક્રીનીંગ % | 0.025 મીમી મેશ % ≤ | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 0.063m મેશ % ≥ | 95 | 95 | 95 | 95 | 95 | 95 | 95 | |

| માછલીની આંખનો નંબર, નંબર/400 સે.મી2, ≤ | 30 | 30 | 20 | 20 | 30 | 20 | 20 | |

| અશુદ્ધિ કણોની સંખ્યા, સંખ્યા, ≤ | 20 | 20 | 16 | 16 | 20 | 16 | 16 | |

| સફેદપણું (160ºC, 10 મિનિટ પછી), %, ≥ | 78 | 75 | 75 | 78 | 78 | 80 | 80 | |

| અરજીઓ | ઇન્જેક્શન મોલ્ડિંગ મટિરિયલ્સ, પાઇપ્સ મટિરિયલ્સ, કૅલેન્ડરિંગ મટિરિયલ્સ, રિજિડ ફોમિંગ પ્રોફાઇલ્સ, બિલ્ડિંગ શીટ એક્સટ્રુઝન રિજિડ પ્રોફાઇલ | અર્ધ-કઠોર શીટ, પ્લેટ્સ, ફ્લોર સામગ્રી, લિનિંગ એપિડ્યુરલ, ઇલેક્ટ્રિક ઉપકરણોના ભાગો, ઓટોમોટિવ ભાગો | પારદર્શક ફિલ્મ, પેકેજિંગ, કાર્ડબોર્ડ, કેબિનેટ અને ફ્લોર, રમકડાં, બોટલ અને કન્ટેનર | શીટ્સ, આર્ટિફિશિયલ લેધર, પાઇપ્સ મટિરિયલ્સ, પ્રોફાઇલ્સ, બેલો, કેબલ પ્રોટેક્ટીવ પાઇપ્સ, પેકેજિંગ ફિલ્મ્સ | એક્સટ્રુઝન મટિરિયલ્સ, ઇલેક્ટ્રિક વાયર, કેબલ મટિરિયલ્સ, સોફ્ટ ફિલ્મ્સ અને પ્લેટ્સ | શીટ્સ, કેલેન્ડરિંગ મટિરિયલ્સ, પાઇપ્સ કેલેન્ડરિંગ ટૂલ્સ, વાયર અને કેબલ્સની ઇન્સ્યુલેટિંગ સામગ્રી | સિંચાઈની પાઈપો, પીવાના પાણીની નળીઓ, ફોમ-કોર પાઈપ્સ, ગટરની પાઈપો, વાયર પાઇપ્સ, કઠોર રૂપરેખાઓ | |

અરજી

પેકેજીંગ

(1) પેકિંગ: 25kg નેટ/pp બેગ, અથવા ક્રાફ્ટ પેપર બેગ.

(2) લોડિંગ જથ્થો : 680 બેગ/20′કન્ટેનર, 17MT/20′કન્ટેનર.

(3) લોડિંગ જથ્થો : 1000 બેગ/40′કન્ટેનર, 25MT/40′કન્ટેનર .ફોર્મ્યુલેશન નિર્ધારણ

ફોર્મ્યુલા ડિઝાઇન ઉત્પાદનની કામગીરી, કાચી અને સહાયક સામગ્રી, મોલ્ડિંગ પ્રક્રિયા અને સાધનસામગ્રી પર આધારિત છે. સલામત રહેવા માટે આ એક જટિલ અને કંટાળાજનક કાર્ય છે, સામાન્ય રીતે માત્ર નાના સુધારાના અનુભવ અનુસાર મૂળ પરિપક્વ સૂત્રના આધારે, અને પછી આવશ્યકતાઓને પૂર્ણ કરે છે તે શ્રેષ્ઠ ઉકેલ નક્કી કરવા માટે પરીક્ષણ દ્વારા. લેખક સામાન્ય પીવીસી દરવાજા અને વિંડો પ્રોફાઇલ્સના સૂત્ર પર આધારિત છે, જેમાં લાકડાનો પાવડર, ફોમિંગ એજન્ટ, ફોમિંગ એજન્ટ, કલરિંગ એજન્ટ, અને પછી ઓર્થોગોનલ ટેસ્ટ અનુસાર વિવિધ કાચી અને સહાયક સામગ્રીની માત્રા નક્કી કરવા.

લાકડાનો લોટ ઉમેરવાથી સામાન્ય રીતે સામગ્રીના પ્રવાહની મિલકત વધુ ખરાબ થાય છે. લાકડાના પાવડરની સામગ્રીમાં વધારો થવાથી, પ્લાસ્ટિસાઇઝિંગ સમય લંબાય છે, અને પ્રવાહીતા ઓછી અને ઓછી હશે. જો સામગ્રીની પ્રવાહીતા ખૂબ નબળી હોય , લાકડાના પાવડરને વધુ શીયર ફોર્સ આધિન કરવામાં આવશે, એક્સ્ટ્રુડરમાં રહેઠાણનો સમય વધારવો, જેથી લાકડાના પાવડરને બાળવામાં સરળતા રહે, બહાર કાઢવા માટે અનુકૂળ ન હોય; તેનાથી વિપરિત, જો પ્રવાહીતા પૂરતી એક્સટ્રુઝન દબાણ બનાવવા માટે ખૂબ મોટી હોય, તો તે ઉત્પાદનની મજબૂતાઈ અને સપાટીની ખામીઓનું કારણ પણ બને છે. તેથી, એક્સટ્રુઝન પ્રક્રિયામાં, સિસ્ટમના રેયોલોજિકલ ગુણધર્મો મશીનિંગ પ્રક્રિયા અને અંતિમ ઉત્પાદનના ગુણધર્મો પર મોટી અસર કરે છે. કોષ્ટક 2 વિવિધ પ્રકારના સંયોજનોના પ્રોસેસિંગ ગુણધર્મો દર્શાવે છે. લાકડાના ભોજનની સામગ્રી.

પરીક્ષણમાં વપરાતા લાકડાના પાઉડરના મોટા કણોના કદ અને નાની ઘનતાને લીધે, સિસ્ટમમાં લાકડાના પાવડર ફિલરનો વોલ્યુમ ગુણોત્તર ભરવાની માત્રામાં વધારો થાય છે, અને લ્યુબ્રિકન્ટ, પ્લાસ્ટિસાઇઝર અને પ્રોસેસિંગ એડિટિવ્સની શોષણ ક્ષમતા વધે છે. મોટી છે. જોકે પ્રોસેસિંગ પ્રક્રિયા પ્લાસ્ટિસાઇઝરને ઝડપી બનાવવા માટે મોટી ઘર્ષણ ગરમી પેદા કરી શકે છે, પરંતુ પ્લાસ્ટિસાઇઝર, પ્રોસેસિંગ એડિટિવ્સ અને અન્ય શોષિત પ્લાસ્ટિસાઇઝરની ગતિને કારણે પ્લાસ્ટિસાઇઝર સમયની અસરને ધીમી કરવા માટે પૂરતું નથી, જેથી પ્લાસ્ટિસાઇઝર વિલંબિત થાય. લાકડાના લોટની સામગ્રી જેટલી મોટી હોય છે, તેટલી વધુ પ્રોસેસિંગ એઇડ્સ શોષાય છે, જે પ્લાસ્ટિસાઇઝિંગ સમયને વધારશે, પ્રક્રિયાની કામગીરી નબળી હશે. 30 ની લાકડાના પાવડરની સામગ્રીની પસંદગીનો અંતિમ નિર્ધારણ.

ઉપયોગમાં લેવાતા અન્ય કાચા માલમાં 100 ભાગ પીવીસી, 3 ભાગ ટ્રાઇબેસિક લીડ સલ્ફેટ, 1.5 ભાગ ડાયબેસિક લીડ સલ્ફેટ, 0.5 ભાગ લીડ સ્ટીઅરેટ, 0.4 ભાગ કેલ્શિયમ સ્ટીઅરેટ, 0.8 ભાગો સ્ટીઅરેટ, પોલિઇથિલિન વેક્સ..3 પીસીએસ, એક્રેલિક કૂલ કોપોલિમર, 5 પીસીએસ, પોલિઇથિલિન 6 PCS, CaCO30 PCS, AC ફોમિંગ એજન્ટ 0.9 PCS, ACR-530 5 PCS, આયર્ન પીળો 0.31 PCS, આયર્ન બ્રાઉન 0.15 PCS.